Конвертор (металургия): как се превръща чугунът в стомана

Конвертор (металургия): как чугунът се превръща в стомана — Бесемеров метод и модерни кислородни конвертори, процес, оборудване и ключови технологични стъпки.

Конверторът е реактор за промяна на химичния състав и свойствата на разтопено желязо — основно устройство за превръщане на суровото желязо в стомана.

Какво е сурово желязо (чугун) и защо трябва да се преработва

Суровото желязо, наречено чугун, което е продукт на доменната пещ, съдържа до около 4 % въглерод и други примеси (силиций, манган, фосфор, сяра). Високото съдържание на въглерод прави чугуна твърд и крехък — неподходящ за повечето инженерни приложения. Затова въглеродът и другите нежелани елементи се окисляват и отстраняват или прехвърлят в шлака, за да се получи стомана с контролирано съдържание на въглерод и добавки. Този процес се нарича конверсия, а реакторът — конвертор.

Кратка историческа справка

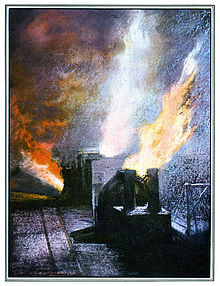

Първият практичен конвертор е изобретен от сър Хенри Бесемер през 1856 г. Той проектирал голям съд с крушовидна форма и дюзи в дъното за подаване на въздух. Горещият разтопен чугун от доменната пещ се изсипвал в конвертора, след което с високо налягане се подавал въздух отдолу. Резултатът често бил силен рев и пламенни изригвания на десетки метри от горловината; в рамките на десетина минути чугуна се превръщал в стомана. Бесемеровият конвертор направи стоманата значително по-достъпна и стартира масовото ѝ производство.

От въздух към чист кислород: развитие на технологията

Въглеродът и други примеси се окисляват и при подаване на въздух, но въздухът съдържа азот, който може да бъде вреден за качеството на някои марки стомана. По тази причина в средата на XX век се преминава към използване на почти чист кислород. Модерният конвертор, наречен основна кислородна пещ (Basic Oxygen Furnace, BOF), използва чист кислород вместо въздух. Тази технология е разработена и внедрена около 1949 г. в Австрия, откъдето започва разпространението ѝ по целия свят.

Устройство и основни елементи на съвременния конвертор

Съвременният основен кислороден конвертор е голям стоманен съд с форма на тиква, облицован с огнеупорни материали (рефрактерна обвивка) — например калциев оксид и магнезиев оксид. Облицовката трябва да бъде “базична” (alkaline), за да улесни отстраняването на фосфор и други примеси в шлаката.

- Капацитет: съвременните конвертори обикновено обработват между около 100 и 400 тона метал на партида (варира в зависимост от завода).

- Зареждане: в конвертора се слагат разтопен чугун и частично рохък скрап, за да се регулира температурата и съставът.

- Кислородно копие (лaнс): специална тръба, през която се вкарва бърз поток от кислород над повърхността на разтопения метал. Лансът може да се придвижва и накланя за подобрено разбъркване.

- Система за улавяне и оползотворяване на газовете: отделящият се въглероден оксид и въглероден диоксид се отвеждат, пречистват и в някои случаи оползотворяват за отопление или химическа употреба.

Основни химични реакции и технологични стъпки

Когато се подаде кислород, протичат следните основни процеси:

- Окисляване на въглерода: C + O -> CO или CO2. Това е основният начин за намаляване на съдържанието на въглерод.

- Окисляване на силиций и манган: Si + O -> SiO2, Mn + O -> MnO. Получените оксиди се прехвърлят в шлаката.

- Окисляване и отделяне на фосфор: P + O -> P2O5, който се свързва с основната шлака (с участието на CaO), което прави възможно отстраняването на фосфора — причината за използване на базични (кальциеви/магнезиеви) обмазки.

Технологичният цикъл при BOF обикновено включва:

- Зареждане на разтопен чугун и скрап.

- Предварително топлинно уравновесяване — частично разтопяване на скрапа чрез топлината, отделена при окисляване.

- Интензивно довантажване на кислород чрез ланс — фазата на бърза декарбонизация (обичайно 15–40 минути в зависимост от условията).

- Добавяне на легиращи елементи и корекция на въглерода до целевото ниво (например чрез добавка на въглерод или феросплави).

- Отделяне на шлака и източване (tapping) на течната стомана в приемна ковша за последваща обработка.

Вторична металургия и крайна обработка

След изпускането от конвертора течната стомана обикновено преминава във вакуумна или индукционна “ковшова” обработка за допълнително рафиниране: отстраняване на разтворени газове (S, O, N), фина корекция на химичния състав чрез добавка на сплави (Cr, Ni, Mn и др.), контрол на температурата и хомогенизация. Тези операции са важни за постигане на точни механични свойства и качества за различни марки стомана.

Сигурност и екологични аспекти

Процесът генерира големи количества горещи газове (CO, CO2), прах и потенциално опасни емисии. Съвременните заводи използват системи за пречистване на газовете, сепаратори за прах, рекуперация на топлина и методи за намаляване на емисиите. Шлаката, получена при процеса, често се използва като суровина в строителството (например като добавка за цимент) или за извличане на ценни метали.

Сравнение с електрическата пещ (EAF)

Основните разлики между BOF (основна кислородна пещ) и електрическата дъгова пещ:

- BOF използва основно разтопен чугун от доменни пещи + частичен скрап; EAF използва главно скрап и електрическа енергия.

- BOF е много ефективен за големи партиди и масово производство на ниско- и средно-легирани стомани; EAF е гъвкав за малки партиди и високи нива на рециклиране (100 % скрап) и по-подходящ за специални и високо легирани марки.

- Емисии и енергиен профил се различават: BOF има значителни CO/CO2 емисии от окисляването, докато EAF консумира електричество, което може да бъде „по-чисто“, ако електричеството идва от възобновяеми източници.

Заключение

Конверторът — от класическия бесемеров процес до съвременните основни кислородни пещи — остава ключова технология в производството на стомана. Тя позволява бързо и икономично прераждане на чугун в широк спектър от стоманени продукти, като качеството се подобрява чрез контролирани химични реакции, подходяща шлака и последващи процеси във вторичната металургия. Съвременните инсталации се стремят да увеличат енергийната ефективност, да намалят емисиите и да подобрят безопасността на процеса.

Старомодни бесемерови конвертори

Въпроси и отговори

В: Какво представлява конверторът?

О: Конверторът е химически реактор, който превръща суровото желязо в стомана.

В: Как се нарича суровото желязо?

О: Суровото желязо се нарича чугун, който е продукт на доменната пещ и съдържа до 4 % въглерод.

В: Кой е изобретил първия успешен конвертор?

О: Първият успешен конвертор е изобретен от сър Хенри Бесемер през 1856 г.

В: Как работи съвременната основна кислородна пещ?

О: Съвременната основна кислородна пещ използва чист кислород вместо въздух и се състои от голям съд с форма на тиква, изработен от стомана и облицован с огнеупорни материали като калциев оксид и магнезиев оксид, за да може съдът да издържа на високи температури. Разтопеният чугун и скрапът се зареждат в конвертора, след което специална тръба, наречена "кислородно копие", се спуска в чугуна и се вкарва много бърз и рязък удар от кислород, за да изгори целия въглерод. След като всичкият въглерод бъде изгорен, може да се добави допълнителен въглерод, за да се повиши съдържанието до желаното ниво, в резултат на което се получава течна стомана, която може да се използва за производство на валцови машини.

В: Какво се случва, когато в процеса навлиза въздух, съдържащ азот?

О: Въздухът, съдържащ азот, може да бъде вреден за някои марки стомана, затова не трябва да влиза в този процес.

В: Какво прави изобретението на Бесемер за производството на стомана? О.: Изобретението на Бесемер дава възможност за широко и евтино производство на стомана, като по този начин поставя началото на ера на повишена достъпност на този материал.

обискирам